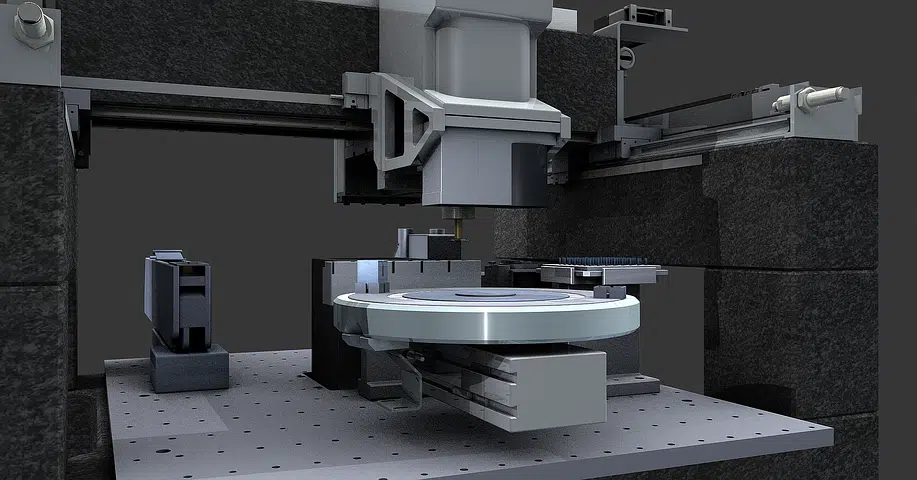

Comme tous les procédés de fabrication industrielle, la conception en usinage CNC présente des limites et des restrictions. Certaines caractéristiques de l’outil de conception ou de la pièce à concevoir peuvent réduire la faisabilité ou l’esthétique de cette pièce. Nous vous présentons ici 5 des restrictions à ce type d’usinage.

Plan de l'article

1. La forme géométrique des pièces

La géométrie de la pièce que vous désirez usiner reste un élément déterminant de la faisabilité de la conception. Cela s’explique en grande partie par la forme générale des outils d’usinage. La plupart des outils de coupe utilisée disposent d’une forme conventionnelle. Ainsi, les forets, les tarauds, les alésoirs ou même les fraises ont une forme cylindrique à extrémité plate ou sphérique. Les formes géométriques qu’il est possible d’obtenir restent donc assez limitées. Lorsque vous concevez une pièce CNC, vous ne pouvez jamais bien usiner les coins verticaux internes. Ces derniers auront toujours un rayon, quelle que soit la taille de l’outil utilisé.

Lire également : A quoi servent les caissons lumineux ?

2. L’accès de l’outil aux parties de la pièce

Seules les parties accessibles de la pièce peuvent être usinées. En effet, l’outil de coupe utilisé en CNC ne peut atteindre toutes les parties de la pièce. Certaines parties cachées ne peuvent être usinées que manuellement. Les outils ont des diamètres et des longueurs bien définies. Lorsque la pièce doit être percée à une certaine profondeur qui dépasse la longueur de l’outil, la tâche devient impossible. Il en est de même, lorsqu’on doit créer une encoche ou une configuration interne cachée dans un objet.

3. La rigidité des pièces

Les matériaux utilisés en usinage CNC sont diversifiés. Ils vont du plastique à l’acier en partant par le carton ou le bois. Tous ne disposent donc pas de la même rigidité. Cela influe beaucoup sur la capacité de la machine-outil à réaliser des coupes dans la pièce. Compte tenu de la force de coupe déployée et de la hausse de la température pouvant être générée par les frottements, la pièce peut se déformer ou vibrer. Il n’est donc pas possible de dépasser une certaine épaisseur minimale pour les parois. Cela constitue un facteur de limitation du rapport de longueur maximale lors de l’usinage des grands ensembles.

Lire également : Comment pratiquer le coaching en entreprise ?

- La rigidité de l’outil d’usinage

L’outil de coupe utilisé, tout comme la pièce, est susceptible de subir des dommages s’il ne dispose pas d’une bonne rigidité. Vous pouvez donc assister à une déviation, une vibration ou même une casse de l’outil lors de tournage CNC par exemple. Le risque d’assister à de tels dommages augmente suivant l’importance du rapport longueur/diamètre. Il devient donc difficile d’usiner une cavité profonde, mais peu large.

5. La facilité de serrage de la pièce

Certaines pièces sont difficilement tenables par la machine CNC. Cela s’explique souvent par la complexité de leur géométrie qui laisse très peu de marge de manœuvre à celle-ci. La précision de l’outil peut donc être affectée et vous aurez à faire face à un coût d’usinage plus élevé. En effet, l’opérateur devra beaucoup plus intervenir dans le processus. Il va devoir effectuer manuellement certains repositionnements. Cela augmente non seulement le temps d’usinage, mais augmente aussi les imprécisions au niveau de la pièce.